Großteil der Produktion durch unabhängige Lieferanten

Für HUGO BOSS als international produzierendes und wirtschaftendes Unternehmen sind eingespielte, standardisierte und systemunterstützte Beschaffungs- und Produktionsprozesse ein bedeutender Erfolgsfaktor. Nur so können die termingerechte Warenverfügbarkeit auf der Verkaufsfläche und die exzellente Qualität, die der Kunde von HUGO BOSS Produkten erwartet, gewährleistet werden. 20% des gesamten Beschaffungsvolumens werden in HUGO BOSS eigenen Werken gefertigt (2013: 20%). Die restlichen 80% entfallen auf Produkte, die von unabhängigen Lieferanten in Lohnfertigung hergestellt oder als Handelsware bezogen wurden (2013: 80%). Indem der Konzern einen erheblichen Teil seines Produktangebots in der klassischen Konfektion selbst produziert, sichert und erweitert er ständig bedeutendes Know-how, entwickelt Qualitätsstandards weiter und optimiert die Warenverfügbarkeit.

Die eigenen Produktionsstätten des Konzerns befinden sich in Izmir (Türkei), dem größten eigenen Produktionsstandort, Cleveland (USA), Metzingen (Deutschland), Radom (Polen) und Morrovalle (Italien). In Izmir werden Mäntel, Anzüge, Sakkos, Hosen, Hemden und Damenkonfektion über sämtliche Produktgruppen hinweg produziert. Am Standort Metzingen werden neben Prototypen, Musterteilen und Einzelbestellungen vor allem Anzüge, Sakkos und Hosen in Kleinserie produziert. Insbesondere stellt HUGO BOSS hier die maßgefertigten „Made to Measure“-Anzüge her. Der Produktionsfokus in Radom und Morrovalle liegt auf der Fertigung von Schuhen. Das Werk in Cleveland (USA), in dem bislang Anzüge für den amerikanischen Markt produziert wurden, wird auf Grundlage einer umfassenden Standortanalyse im ersten Halbjahr 2015 geschlossen. Das bislang in Cleveland gefertigte Produktionsvolumen wird zukünftig auf die eigenen Produktionsstandorte beziehungsweise bereits bestehende Lieferanten des Konzerns verlagert. Die Kapazitäten der konzerneigenen Produktionsstätte in Izmir werden hingegen im Jahr 2015 durch den Anbau einer neuen Produktionshalle erweitert. Damit unterstreicht der Konzern seine Bestrebungen, wichtiges Fertigungs-Know-How auf weinigere, dafür aber größere Standorte zu konzentrieren.

Strategische Steuerung des Lieferantennetzwerks als Erfolgsfaktor

HUGO BOSS bietet ein breites Produktspektrum in den Bereichen Bekleidung und Accessoires an, das im Premium- und zunehmend im Luxussegment angesiedelt ist. Aufgrund der damit einhergehenden Komplexität greift HUGO BOSS auf ein hinreichend großes Netzwerk von erfahrenen und spezialisierten Zulieferbetrieben zurück. Durch eine optimierte Kapazitätsauslastung konnte dabei die Zahl der Zulieferbetriebe im vergangenen Jahr weiter reduziert werden. So arbeitete der Konzern im Jahr 2014 im Handelswaren- und Lohnfertigungsbereich mit circa 280 Lieferanten zusammen (2013: 300). Das Einkaufsvolumen wird grundsätzlich auf ein weltweites Netzwerk von Lieferanten verteilt, um das Risiko zu streuen und sich möglichst unabhängig von einzelnen Beschaffungsmärkten und Produktionsbetrieben aufzustellen. So machte der größte unabhängige Lieferant im vergangenen Jahr nur 8% des gesamten Einkaufsvolumens des HUGO BOSS Konzerns aus (2013: 7%). Risiko- und Chancenbericht

Qualitätsanforderungen wichtigster Faktor in der Lieferantenauswahl

HUGO BOSS stellt sehr hohe Anforderungen an seine Lieferanten und arbeitet ausschließlich mit sorgfältig ausgewählten Partnern zusammen. Das wichtigste Kriterium bei der Lieferantenauswahl stellt die Einhaltung der hohen Qualitäts- und Verarbeitungsanforderungen dar. Weitere bedeutende Auswahlkriterien bilden die Liefertreue, die technische Ausstattung und Innovationsfähigkeit, die finanzielle Stärke sowie die Kosteneffizienz des Lieferanten. Die strikte Beachtung der vertraglich vereinbarten Sozialstandards ist unabdingbare Voraussetzung für die Aufnahme einer Geschäftsbeziehung. Die Einhaltung der Richtlinien in Bezug auf Qualität und Sozialstandards wird durch regelmäßige Audits vor Ort überprüft. Nachhaltigkeit

Beschaffungsformen unterscheiden sich nach Produktgruppen

Die Beschaffungsaktivitäten werden nach Rohwarenbezug, in Lohnfertigung produzierter Ware und bezogener Handelsware unterschieden. Im Bereich der Rohware werden hauptsächlich Stoffe, aber auch Zutaten wie Innenfutter, Knöpfe, Garne oder Reißverschlüsse eingekauft. Der Großteil der selbst und in Lohnfertigung verarbeiteten Rohware kommt dabei aus Europa. Stoffe werden vorrangig von langjährigen Partnern aus Italien bezogen.

In Lohnfertigung werden in erster Linie Mäntel, Sportswear-Jacken, Anzüge, Sakkos und Hosen produziert. HUGO BOSS arbeitet in diesen Produktgruppen hauptsächlich mit Betrieben in Osteuropa zusammen. Für die in Lohnfertigung erstellten Produkte bekommt der Lieferant neben den Schnitten die zu verwendenden Stoffe und Zutaten gestellt. Im Gegensatz dazu ist die Beschaffung im Bereich Sportswear stark auf Handelsware ausgerichtet, die hauptsächlich aus Asien, Osteuropa und Nordafrika bezogen wird. Bei dieser Art der Beschaffung werden die Lieferanten je nach Bedarf von HUGO BOSS mit den benötigten Schnittmustern versorgt, decken sich aber eigenständig mit Rohmaterialien ein. Die Produktkategorien Schuhe und Lederaccessoires werden mit Ausnahme der klassischen Schuhkollektion, die in den unternehmenseigenen Werken in Italien und Polen produziert wird, vorrangig von Handelspartnern aus Asien und Europa bezogen.

Osteuropa bleibt wichtigste Beschaffungsregion

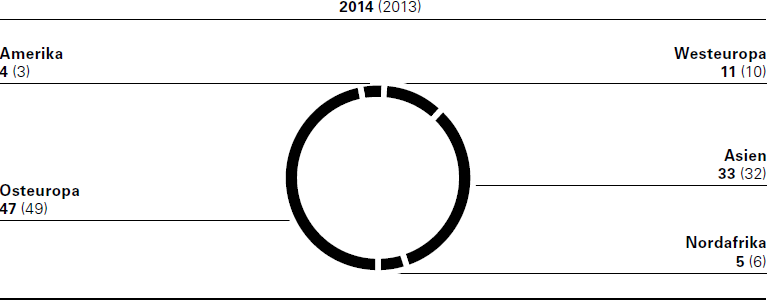

Nach wertmäßiger Betrachtung wird knapp die Hälfte aller HUGO BOSS Produkte in Osteuropa und der Türkei produziert (47%, 2013: 49%). Eine wichtige Rolle spielt in diesem Zusammenhang das eigene Werk in Izmir, das 15% des gesamten Beschaffungsvolumens ausmacht (2013: 15%). 33% der Produkte werden aus Asien bezogen (2013: 32%). China ist in dieser Region weiterhin das wichtigste Zulieferland. Der Rest der Ware stammt aus Westeuropa (11%, 2013: 10%), Nordafrika (5%, 2013: 6%) und Amerika (4%, 2013: 3%).

Regionale Verteilung des Beschaffungs- und Produktionsvolumens (in %)

Aufbau strategischer Lieferantenbeziehungen von großer Bedeutung

Der Konzern hat großes Interesse an einer langfristigen strategischen Zusammenarbeit mit seinen Lieferanten. Nur durch die gemeinsame Weiterentwicklung des Fertigungs-Know-hows kann die exzellente Verarbeitungsqualität gewährleistet werden, für die HUGO BOSS Produkte weltweit bekannt sind. Um eine schnelle Reaktion auf Marktentwicklungen zu ermöglichen und die Vorlaufzeiten zu minimieren, ist eine enge Abstimmung zwischen den produzierenden Betrieben und der technischen Entwicklungsabteilung im HUGO BOSS Konzern unentbehrlich. So werden produktionstechnische Erwägungen zu einem sehr frühen Zeitpunkt in den Produktentwicklungsprozess integriert. Ebenso fließt das Feedback der Lieferanten zu den verarbeiteten Stoffen und Schnitten der vergangenen Kollektionen in die Konzeption der neuen Entwürfe mit ein. Innovative Verarbeitungstechniken werden immer wieder in enger Kooperation mit den Produktionspartnern getestet, um Weiterentwicklungen im Bezug auf Prozesse, IT-Systeme und Maschinen im Anschluss auch in Partnerbetrieben einzuführen. So wurde im vergangenen Jahr gemeinsam mit ausgewählten Lieferanten beispielsweise ein Handbuch zur Verarbeitung von Daunen erstellt und in den beteiligten Zulieferbetrieben Maschinen zur automatischen Befüllung von Daunenprodukten eingeführt. Forschung und Entwicklung